Innovationen

der Modelleisenbahn

I. Basis-Hardware für Direktsteuerung der mobilen und stationären Modelle (Stand 10.23)

Die drahtlose Direktsteuerung aller mobilen und stationären Modelle wird möglich mit Decodern, die eine WLAN-Funk-Schnittstelle besitzen. Parallel dazu bleibt der Betrieb mit ihrem Digitalsystem erhalten.

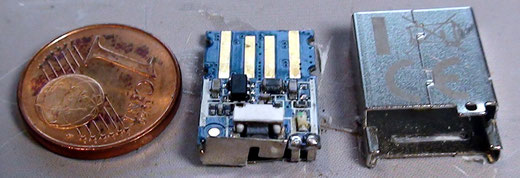

Die Ausstattung der Decoder mit WLAN erfordert die Zurüstung eines etwa erbsengroßen Spezialschaltkreises einschließlich seiner Peripherie (siehe Bild 1). Die Steuerung dieser WLAN-Schnittstelle kann der Mikroprozessor des Decoders übernehmen. Er besitzt die Eigenschaften dafür. Bei Direktsteuerung wird er von der Decodierung des digitalen Gleissignales entlastet, da der Direktfunk-Datensatz im digitalen Bitformat sofort und direkt in Echtzeit verarbeitet werden kann.

Digitaldecoder können so mit zwei Übertragungssystem-Arten betrieben werden, in Form des digitalen „Gleissignals“ (per Draht, Schiene) und des digitalen „WLAN-Funksignals“ (drahtlos).

Derartige Decoder sind „Hybrid-Decoder“. Sie sind verwendbar für alle Modellbahn-Steuertechniken, von analog (bedingt) bis digital funkgesteuert, ähnlich wie beim digitalen MFX-Decoder, aber eben drahtlos betrieben.

Mobilmodelle mit diesem Hybrid-Decoder können mit Direktsteuerung auf jeder mit beliebigem digitalem Steuersystem arbeitenden Modellbahnanlage betrieben werden, aber auch auf mit Gleichstrom betriebenen Analoganlagen (-nur mit Funk-). Letzteres ist sehr wichtig für die Rekonstruktion und Modernisierung älterer Analoganlagen.

Und bei Digitalanlagen können Fahrzeuge eines anderen, mit dem Haussystem der Anlage nichtkompatiblen Digitalsystems gesteuert werden, weil sie über den Direktfunk den Datensatz ihres Eigensystems erhalten.

Die mit WLAN unkompliziert mögliche schnelle Übertragung der Daten in beiden Richtungen in Echtzeit erlaubt die umfangreiche Erfassung und Rückmeldung verschiedener Betriebs- und Zustands-Messwerte und ihre Auswertung in der Zentralsteuerung zwecks Steuerung des Betriebsablaufes bzw. Erleichterung seiner Bedienung. Somit werden die aufwendigen Rückmelde-Leitungen vermieden.

Die Stromversorgung dieser Decoder erfolgt je nach Verfügbarkeit mit dem digitalen Gleissignal oder mit Gleichstrom.

Bild 1: Das Bild zeigt eine vergrößerte Aufnahme des zerlegten

USB-WLAN-Adapters (HAMA). Im Vordergrund der keramische WLAN-Schaltkreis mit Antenne (kleines Blech vorn).

Die Einfügung der WLAN-Schnittstellenelemente in den Hybrid-Decoder erzeugt Flächenbedarf auf der Decoder-Leiterplatte. Dafür muss es Wege ohne Vergrößerung der Leiterplatte geben.

Es bieten sich zwei Lösungen an:

1. Eine einfache Lösung wäre die Verwendung eines kleinen WLAN-Adapters (ca. 1 cm², ähnlich Bild 1), der mit einem kurzen Kabel mit der Decoder-Leiterplatte verbunden und an geeigneter Stelle im Modell positioniert wird.

Diese Lösung könnte sofort realisiert werden, weil die dafür erforderlichen Schnittstellen-Anschlüsse (Dta, Clk, VCC, GND) bei den modernen Digitaldecodern bereits vorhanden sind.

Möglich ist das mit 2 Konstruktionsvarianten, die ich als Huckepack- und Rucksack-Variante bezeichne. Die Huckepack-Variante ist die direkte Montage des WLAN-Bausteins am Decoder, wobei die 4 Leitungen fest mit ihm verdrahtet werden.

Die Rucksack-Variante benutzt die Anschlüsse der Decoder-Schnittstelle auf der-Modell-Leiterplatte, bei der die 4 Anschluss-Pins separat herausgeführt werden. Dort erfolgt der Anschluss des WLAN-Baustein-Kabels. Der WLAN-Baustein kann an beliebiger Stelle im Modell positioniert werden.

Die Software des Decoders muss für WLAN-Betrieb erweitert werden. Auch bei der Zentralsteuerung ist eine Anpassung des Betriebssystems notwendig, auch in Hinsicht auf die erweiterten Systemeigenschaften.

Mit dieser Lösung können bereits jetzt breit angelegte Direktfunk-Versuche mit WLAN durchgeführt werden. Modifizierte handelsübliche WLAN-Adapter könnten dafür eingesetzt werden, auch als „Bausatz“. Es ist denkbar, dass es unter Modellbahnern findige Köpfe dafür gibt, die gleichzeitig auch die nötige Software erschaffen.

2. Die zweite Lösung stützt sich darauf, dass die Schaltungsstruktur der üblicherweise verwendeten Digitaldecoder aller Digitalsysteme im Prinzip gleich ist. Deshalb kann die wegen der Einbindung der WLAN-Schnittstelle nötige, nachstehend beschriebene Umgestaltung der Decoder-Schaltungsstruktur auf gleiche Art erfolgen.

Zunächst dazu einige Fakten.

Gegenwärtig besitzen die Decoder drei Hauptschaltungsblöcke, eng verteilt auf einer kleinen Leiterplatte:

1. Eingangsseitig den Stromversorgungsblock zur Bereitstellung der notwendigen Betriebsspannungen und zur Filterung der Information aus dem digitalen Gleissignal,

2. darauffolgend den Daten-Verarbeitungsblock für Auswertung der Steuerdaten sowie abschließend

3. den Leistungsblock zur Bereitstellung benötigter Stellströme für die gesteuerten Modell-Funktionen.

Die Stromversorgungs- und Leistungsblöcke sind elementare Standardschaltungen, bestückt mit einfachen oder niedrig integrierten Standard-Bauelementen (Gleichrichter, Transistoren, Motorsteuerung).

Der Daten-Verarbeitungsblock selbst benutzt spezielle, hochintegrierte Bauelemente (Mikroprozessor, Speicher), die die Steuerdaten programmgemäß verarbeiten.

Ein Blick auf die Historie zeigt, dass die anfangs ungenügende elektrische Ausstattung der Mobilmodelle die Einführung der digitalen Modellbahn-Steuersysteme erschwerte. Der Einbau der Decoder in die Modelle war nur mit freier Verdrahtung möglich. Um die Decoder betriebsfähig zu machen, mussten elementare Schaltungen, wie Stromversorgung und leistungsfähige Treiberstufen in sie integriert werden. Das erzeugte Flächenbedarf auf der Decoder-Leiterplatte. Um diese klein zu halten, wurden die Bauelemente eng gepackt.

Bei diesem Verfahren wird aber der gesamte primäre Energiefluss des Modells durch den Decoder geleitet, was zu ungünstigen technischen Kompromissen führte. Insbesondere sind das die drei verschiedenen Betriebsspannungen (18, 9 und 5 Volt) sowie die durch die Leistungsströme bedingte Abwärme, beides verteilt auf dem engen Raum der Decoder-Leiterplatte.

Erst die Verwendung von Leiterplatten (Hauptplatinen) in den Modellen und die Definition erster NEM-Schnittstellen (NEM 650ff, 1995) erleichterte den Decoder-Einbau und ordnete die Gesamtverdrahtung des Modells.

Bei dieser Lösung ist die Entwicklung stehen geblieben, obwohl mit Vergrößerung der Anzahl gesteuerter Modellfunktionen weitere Schnittstellen verschiedener Bauformen eingeführt wurden.

Derzeit befinden sich die elementaren Stromversorgungs- und Leistungsschaltungen immer noch auf

den Decoder-Leiterplatten! Und das, trotz seit längerem vorhandener neuer Bauelemente und Techniken. Bild 3A (unten) zeigt prinzipiell die primären und sekundären Energieflüsse.

Vom Decoder Ballast abwerfen!

Insgesamt gesehen stellen die beiden elementaren Schaltungsblöcke für ein modernes Decoder-Konzept eine erhebliche Belastung dar und sollte entsprechend verbesserten Konstruktionsprinzipien überarbeitet werden.

Bild 2 zeigt die Leiterplatte eines H0-Tenderlok-Modells (Gützold). Die grünen Flächen könnten je nach den räumlichen Gegebenheiten Im Modell beidseitig beschaltet werden.

Die zwei elementaren Schaltungsblöcke könnten auf der Modell-Leiterplatte (Hauptplatine) oder des Steuermoduls (-bei Stationärmodellen-) untergebracht werden. Deren verfügbare Fläche wird sehr unvollständig ausgenutzt (siehe Bild 2). Die Elementarschaltungen finden auf der Hauptplatine des Modells sicher genügend freie Fläche, zumal sie mit dem bestehenden Leitungen zu einem sinnvoll und nach heutigen Prinzipien gestalteten Leitungssystem vereinigt werden können. Da alle digitalen Steuersysteme prinzipiell die gleiche Stromversorgung besitzen, genügt für alle Anwendungen die gleiche Standard-Stromversorgungsschaltung. Es ist lediglich eine Anpassung an den Strombedarf des jeweiligen Modells erforderlich.

Auf gleiche Weise sind die Leistungstreiber für die gesteuerten Funktionen des jeweiligen Modells in die Leitungsstruktur der Hauptplatine sinnvoll einzubinden!

Innovative Hardware-Komponenten:

Für die Einführung der beschriebenen Innovation „Direktfunk/Direktsteuerung“ sind die Hardware-Komponenten „Hybrid-Decoder“ und „Modell-Hauptplatine“ als entscheidende Hardware-Komponenten, als Basis-Komponenten zu betrachten. Deshalb sind beide durch Neukonstruktionen zu ersetzen, um die Schwächen der bestehenden Steuersysteme zu überwinden!

Mir ist bewusst, dass diese Forderung einen beträchtlichen Aufwand verursachen wird, ich sehe aber keine andere Möglichkeit als den Direktfunk, das Modellbahnwesen bei gleichzeitiger Nachhaltigkeit zukunftsfähig zu machen.

Die Veränderungen der beiden Hardware-Komponenten ergeben sich wie folgt:

Modell-Hauptplatine: Für jedes Modell ist eine neue Modell-Hauptplatine mit den beschriebenen Eigenschaften zu entwickeln. Die Leiterbahnen der Leiterplatte müssen neben den genannten Elementarschaltungen „Stromversorgungs- und Leistungsblock“ auch die aller noch möglichen Modell-Funktionen enthalten. So kann jedes Modell eine Maximalausstattung erhalten.

Erhält ein Modell eine einfachere Ausstattung, -z. B. nur Licht-, so bleiben die nicht genutzten Leiterzüge der Modell-Hauptplatine unbestückt. Somit bleibt die Möglichkeit der Nachbestückung der Funktionen erhalten und der Aufwand für eine Vielzahl von Schaltungsvarianten wird vermieden.

Die Kombination dieser Leiterplatte mit dem Hybrid-Decoder bildet das kompakte Steuermodul für alle Mobilmodelle.

Die Installation des Stromversorgungsblocks sichert den Verbleib der Primär- und Sekundär-Ströme auf der Modell-Leiterplatte (Bild 3B).

Nebenbei bemerkt könnte so auf jeder Modell-Leiterplatte eine Basis-Stromversorgung mit den drei Spannungen (Gleissignal 18 V, 9V und 5 V stabilisiert) für weitere elektrisch/elektronische Anwendungen des Modells entstehen.

Standard-Hybrid-Decoder: Auf der Decoder-Platinenfläche befindet sich nun nur der Schaltungsblock „Daten-Verarbeitung“. Da diese Stufe nur mit 5V (VCC) Betriebsspannung arbeitet, erhöht sich insgesamt die Betriebssicherheit des Decoders.

Die

frei gewordene Decoder-Platinenfläche ermöglicht nun die Installation anderer Funktionen, z.B. für WLAN, Sound, Sensorik. So könnte die Sound-Funktion mit auf die Standard-Hybrid-Decoder gelegt

werden, so dass die Sound-Decoder selbst mit ihren größeren Leiterplatten nicht mehr benötigt werden. Auf diese Weise werden alle Daten-Verarbeitungsfunktionen auf dem Decoder

konzentriert!

Noch ein Hinweis zur Positionierung der WLAN-Funk-Schnittstelle. Metallische Werkstoffe des Modells könnten den Direktfunk-Empfang beeinträchtigen. Bei derartigen Fällen könnte die oben beschriebene Rucksack-Variante das Auffinden einer günstigeren Position ermöglichen.

EINER FÜR ALLE

Eine der neuen Funktionen, die mit der Umgestaltung des Decoders erreicht werden, ist die freie Programmierbarkeit des Decoders, die durch die Verlagerung der durch den Verwendungszweck bestimmten Leistungstreiber (Motortreiber, Leuchtmitteltreiber, Rauchgeneratortreiber, Soundverstärker und andere Schaltfunktionen) auf die Modell-Hauptplatine entsteht.

Folglich werden die Steuersignal-Ausgänge des Daten-Verarbeitungsblocks von ihrer bisher üblichen, fest definierten Zweckbestimmung „Fahren, Schalten, Sound usw.“ gelöst. Denn die Leistungstreiber sind nun nicht mehr direkt sondern über die Decoder-Schnittstelle mit den Daten-Pins des Decoders verbunden. Deren Zuordnung kann aber wegen der Optimierung der Leitungsstruktur der Hauptplatine beliebig verändert werden (z.B. Vermeidung von Kreuzungen oder Durchschleifungen von Leiterbahnen).

Wegen der Loslösung der Decoder-Ausgänge des Daten-Verarbeitungsblocks von den Treiberstufen werden sie frei programmierbar. Ihre Funktionen werden nun mit der dem jeweiligen Modell und seinen Modellfunktionen angepassten Software bestimmt. Das heißt, dass die Decoder-Software die Eigenschaften und Aufgaben des Decoders bestimmt, nicht wie bisher die festverdrahteten Hardware-Funktionen.

Mit anderen Worten, ein Decoder-Ausgangs-Pin kann in einem Modell Licht schalten, in einem anderen z.B. den Sound übertragen (siehe auch Bild 3B). Im Gegensatz dazu würde beim herkömmlichen Decoder an dem Pin immer nur Licht geschaltet werden.

Mit dieser Veränderung werden durch Zweck und Funktion festgelegte Bauarten von Decodern überflüssig! Denn in jeder nach ihrem Schnittstellen-Typ bestimmten Decoder-Bauart genügt eine Standardausführung, deren Aufgabe und Funktion erst nach der Bestückung des zugehörenden Modells bestimmt wird. Dabei wird dem außer einem Startprogramm „leeren“ Hybrid-Decoder das aufgabengemäße Steuer-Programm (Decoder-Firmware) programmiert. Beispielsweise Software für ein Lok-Modell oder Software für eine Weiche. Selbst verständlich kann eine Programmierung auch beim Anwender erfolgen.

Somit entsteht ein universeller Standard-Hybrid-Decoder. Er ist für alle Einsatzvarianten verwendbar, gewissermaßen „Einer für Alle“. Damit entfällt das Konglomerat an spezialisierten Decoder-Ausführungen.

Das hat mit Sicherheit nicht nur schaltungstechnische, sondern auch ökonomische Vorteile. Man denke an größere Losgrößen und die dadurch geringeren Produktionskosten und niedrigeren Decoder-Preisen. Ich stelle mir einen Decoder-Preis von 2-5 € vor.

Im Vergleich dazu fällt der höhere Aufwand an Bauelementen bei der Bestückung der Modell-Hauptplatine bzw. eines Steuermoduls wegen ihrer einfacheren Funktionsweise und Unkompliziertheit im Vergleich zum Modellpreis nicht entscheidend ins Gewicht.

Beruhigend ist, dass die Produkte der Digitalsysteme angeboten werden können, wenn weiterhin Bedarf besteht und solange die Durchsetzung der Direktsteuerung selbst noch nicht erfolgt ist.

Abschließend ist festzustellen, dass die Hybrid-Decoder einerseits mit ihrer WLAN-Funktion entscheidende Innovationen der Modellbahnsteuerung möglich machen, andererseits aber gemeinsam mit Digital-Decodern die Sicherung der Nachhaltigkeit für reine Digitalsystem-Anlagen übernehmen können.

Deshalb ist die Einführung der neuen Konzepte, - Decoder zum Hybrid-Decoder und Modell-Leiterplatten zum Basis-Element für Stromversorgung und Leistungsverstärkung-, die unbedingte Voraussetzung für ein zukunftsoffenes Steuersystem der Modelleisenbahn entsprechend den im Artikel „Vorwort“ formulierten Regeln der Einfachheit und Leichtigkeit!

Zusammenfassung der neuen innovativen Eigenschaften der Basiselemente:

Hybrid-Decoder:

1. Zwei Daten- Übertragungssysteme mit Parallelbetrieb,

2. Verarbeitung aller Digitalsystem-Daten

3. Konzentration der Daten aller Steuerfunktionen im Decoder

4. Neue Daten-Verarbeitungsfunktionen mit WLAN-Rückkanal,

5. Freie Programmierbarkeit der Decoder-Ein- und Ausgänge,

6. Universelle Einsetzbarkeit für alle Mobil- und Stationär-Modelle,

7. Vermeidung der Primär- und Sekundär-Ströme und deren Abwärme,

8. Vermeidung der Fehlergefahr durch 3 Betriebsspannungen.

Modell-Hauptplatine:

1. Konzentration aller elementaren Bauteile,

2. Stromversorgungsbasis mit Schaltungsblock „Stromversorgung“,

3. Räumliche Verteilung der “Leistungstreiber“ senkt Abwärme-Konzentration,

4. Nutzung der Freiflächen.

Die

nachfolgenden Artikel behandeln Hardware-Komponenten, die der Vervollständigung des innovativen Modellbahn-Steuersystems dienen.

Bild 3 Darstellung der Energieflüsse im Schaltungssystem eines Modellbahn-Modells

Nächster Artikel: Steuermodule für Stationärmodelle (Zubehörmodelle)